Longe vai o tempo em que os sacos de café verde eram colocados junto ao torrador e misturados manualmente, numa operação que implicava subir para um escadote com os sacos à costas e despejá-los para dentro dos depósitos. Há anos que a mecânica foi automatizada – processar diariamente entre 85 a 100 toneladas de café não seria possível de outro modo. É café verde que sai do armazém, é torrado, misturado e embalado, ficando pronto a ser distribuído para todo o mundo. E isto 24 horas por dia, todos os dias.

O armazém de café verde foi inaugurado há dois anos. É uma peça fundamental no plano de investimentos do Grupo Nabeiro que visa capacitar a fábrica para acompanhar o crescimento internacional, que já representa cerca de 30% da faturação do grupo. “O plano de investimentos que terminámos de implementar representa um aplicação de 16 milhões de euros na modernização da fábrica e também no aumento de capacidade produtiva com o objetivo de tornar a Novadelta mais eficiente”, afirma Ivan Nabeiro, administrador executivo do grupo com responsabilidade sobre as áreas de serviços e indústria em Campo Maior. “O objetivo é aumentar a capacidade em 50%”, acrescenta João Nunes, diretor da área industrial e logística primária. E acrescenta:

“Identificámos alguns estrangulamentos na fábrica, quer na passagem do café verde para a torrefação, quer, depois, da torrefação para o embalamento. Só as duas máquinas de embalar café em grão ocupavam a capacidade total da fábrica: se estivessem a funcionar em simultâneo, não conseguiria armazenar, misturar e enviar café suficiente. Tudo o resto teria de parar.”

Para resolver os “estrangulamentos”, que começavam logo na receção do café, construiu-se um enorme armazém, com 3700 m², do outro lado da estrada, à frente da Novadelta. Aí é feita a primeira limpeza e separação de origens do café verde, que já é um processo automatizado. O café chega em sacos de serapilheira de 60 e 70 quilos, é descarregado e armazenado mal entra nas instalações. A automação começa no passo seguinte. Espreita-se por uma janela e percebe-se como tudo acontece: em dois segundos a saca é transportada sem intervenção humana, cai para o tapete rolante e passa por uma secção com discos de facas que a vai estilhaçar e fazer cair para um tegão, antes de o processo se repetir com a saca seguinte.

O armazém tem uma capacidade de guarda muito superior à de transformação da fábrica. Tem de ser assim para que possa responder a variações de planeamento. “A cada etapa a montante convém ter um pouco mais de capacidade, porque senão, depois, não tenho flexibilidade para recuperar”, diz João Nunes. Por outras palavras, não pode haver tempos mortos, a bem da produtividade e da eficiência.

A distribuição do café torrado e torrefacto, em que é adicionado açúcar, para os vários pontos de embalamento é uma das áreas abrangidas pelo plano de investimento na fábrica. “Procurámos melhorar a eficiência e a rapidez”, conta Ivan Nabeiro. “Com este aumento de capacidade, conseguimos fazer o que já fazíamos, mas em muito menos tempo.”

Na zona de torrefação, a cada 21 minutos, quando termina um processo de torra, um trabalhador da Delta está a postos para abrir a porta e deixar escoar o café acabado de torrar. Ao todo, estão 461 pessoas nos quadros da Novadelta que, dependendo das suas funções, trabalham por turnos, para que a produção nunca seja interrompida.

Está a ser instalada uma nova máquina de torrefação com capacidade para torrar 1500 quilos de café por hora. É o modelo 3000 da marca alemã Probat, referência nesta indústria há mais de 155 anos. O torrador já está parcialmente montado. Do que falta instalar, o elemento mais visível são as chaminés. É o único torrador na fábrica que ainda não tem gigantescos tubos de metal a ligá-lo ao telhado – estão no exterior, deitadas no chão e encostadas à parede. São visíveis do gabinete de João Nunes, onde o diretor explica que da Alemanha virá uma equipa de engenheiros instalar as chaminés e outros componentes em falta.

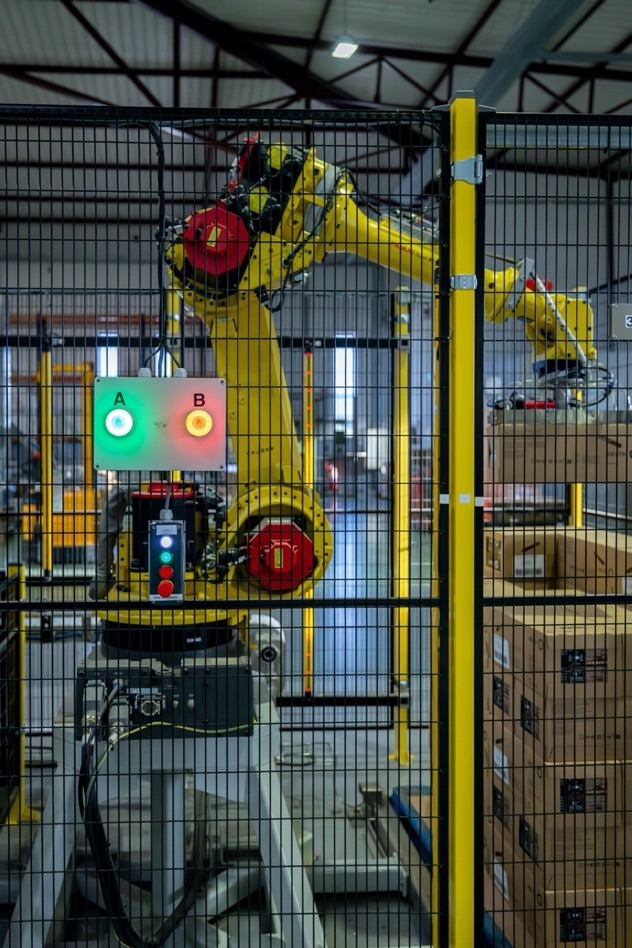

Num percurso pela fábrica deparamos com mais equipamento acabado de instalar, em fase de montagem ou ainda em caixas. “Temos ali uma nova estrutura com 18 metros de altura – tivemos de subir o telhado – onde estão as novas misturadoras. Está tudo pronto, falta apenas a automação, ou seja, ligá-la à sala de controlo, ao cérebro – e faltam os tapetes, o transporte, para levar a cada máquina o café.”

A sala de controlo parece a NASA. Mas em vez de satélites ou foguetões, é o circuito do café em tempo real, ao longo das suas diferentes fases de processamento, que ocupa a atenção de quem se senta à frente dos monitores. “É lá, nesses ecrãs, que corre o sistema e onde os técnicos conseguem ter a visão global de tudo o que acontece na fábrica”, explica João Nunes.

Um upgrade ao sistema está já a ser preparado. Um novo cérebro, desenvolvido na Alemanha, que vai controlar toda a movimentação de café na fábrica desde o café verde à limpeza, e que vai gerir as necessidades, alertando para o que tem de entrar a seguir, o que vai para a torrefação, para os silos para desgasificação, para ser misturado, para a moagem, e daí para as máquinas de embalar. Com humor, Nunes desvaloriza a empreitada: “Na prática, vão aparecer mais alguns desenhos nos monitores.”

“A fábrica tem já um nível bastante razoável de automação, e com esta dimensão não poderia ser outra forma. Não é para substituir pessoas por máquinas. A questão é que estamos a crescer. Processar tanta quantidade de café, e conseguir distribuí-la no tempo necessário, dificilmente poderia ser feito de forma manual.”

Não se sabe ainda de quanto será, mas já não há dúvidas de que o recorde de 560 milhões de cápsulas vendidas num ano vai ser superado. É uma área de negócio cada vez mais importante, reforçada, recentemente, com a instalação de mais uma máquina de encapsulamento de café capaz de “disparar” 730 cápsulas por minuto. É fazer as contas: dá 43 800 por hora, 1 051 200 por dia e, se usada na sua máxima capacidade, mais de 374 milhões de cápsulas por ano. Para evitar o desperdício, a Novadelta está preparada para a reciclagem. “Se fôssemos capazes de recolher todas as cápsulas do mercado, seríamos capazes de as reciclar a 100%. E aqui cada um de nós tem um papel importante, porque quando se compram cápsulas online recebe-se também um saco da Delta para devolver as usadas.”

As cápsulas usadas são enviadas para Campo Maior e daqui para um parceiro que separa as borras de café e as película de alumínio – “o plástico que sobra é triturado, misturado com um polímero virgem, que depois gera um polímero reciclado”, conta João Nunes, que adianta ainda o iminente arranque de um projeto de produção de cápsulas retornáveis em que a própria caixa é feita de cápsulas. “Serão embalagens 100% recicláveis e mais um exemplo de economia circular.” Em 1994, foi a primeira torrefatora de café a receber a certificação de Qualidade. Outras se seguiram, em áreas como a segurança e saúde no trabalho, ambiente ou responsabilidade social, onde foi novamente pioneira.

Para o primeiro semestre de 2025 está prevista a renovação do transporte de café torrado dentro da Novadelta. “Já construímos o novo sistema de silagem”, aponta, “e estão em construção os tapetes que vão mover o café para cada máquina.” Também um novo moinho vai entrar em simultâneo com o novo sistema de distribuição. Serão mais 600 quilos de café moído por hora no sistema, rumo às máquinas de embalamento e encapsulamento. O tipo de moagem dependerá do fim a que se destinar: há uma moagem para cápsulas, uma moagem universal, para saco, para máquina, por aí fora. “E vamos ter veículos automáticos para ajudar no transporte do produto final, que irão às linhas quando o processo terminar, pegar nas paletes e transportar para a saída.”

Vão chegar novas máquinas para embalar café em pastilhas mais amigas do ambiente (para escritórios). “As novas máquinas vieram também com essa finalidade”, nota o diretor. “Não só vão ter um formato diferente, como serão 100% recicláveis, sem presença de alumínios.” O passo seguinte é automatizar ainda mais. Toda a distribuição de café na fábrica, desde os torradores até aos silos, e da misturadora para todas as áreas da fábrica ainda exige algum trabalho manual. “Vai ser tudo automático, na sequência certa e controlado pelo novo cérebro.”

3 perguntas a Ivan Nabeiro, administrador executivo com o pelouro da Indústria

1. Após este investimento de 16 milhões de euros na modernização e aumento da capacidade produtiva, a Novadelta está preparada para enfrentar os desafios do crescimento do Grupo Nabeiro?

Posso dizer que ficamos preparados, mas sempre à procura de uma melhoria contínua. Esse foi sempre, e continua a ser, o desafio interno da Novadelta. Para já, estes pontos em que investimos e que desenvolvemos são fundamentais para responder às atuais necessidades do mercado nacional e internacional.

2. Estando no Conselho Executivo e tendo responsabilidade sobre a área de serviços e indústria de Campo Maior, como é que organiza o seu dia a dia? Isto é, como é um dia típico?

Normalmente, não há dois dias iguais. As rotinas são necessárias, mas procuro estar sempre presente. Como é lógico, passo algum tempo no escritório com trabalho administrativo. E vou às fábricas – à Novadelta e à Camelo, à nossa Caia [onde fica a Toldiconfex, a empresa de produção de toldos do Grupo Nabeiro] – e à Nabeirotrans [de transporte de mercadorias] e Tecnidelta. Todas as semanas procuro ir lá. E não é só visitar, é ter tempo útil para levar temas e aproveitar para conversar. Somando a isso, tenho a responsabilidade de integrar a Comissão Executiva e o Conselho de Administração. Ou seja, os meus dias são preenchidos, mas sempre desafiantes. Faço-o com todo o entusiasmo, sempre a aprender e à procura de dar o melhor, honrando o legado do meu avô.

3. O seu avô, Rui Nabeiro, era conhecido por ter um estilo interventivo: enquanto pôde, ia à fábrica, provava amostras, aprovava blends e comprava café. Estando a gestão da Novadelta sob a sua alçada, pergunto qual é o seu estilo de gestão e de ligação à fábrica.

O meu avô era uma pessoa única. Não há adjetivos suficientes para o descrever. A maneira de ser, a proximidade às pessoas, a preocupação no dia a dia com os colaboradores – não só na empresa, como também em casa, o bem-estar pós-laboral deles era muito importante para o meu avô. Era um líder pelo exemplo. Se tivesse uma deslocação para fora de Campo Maior, antes de voltar a casa passava sempre pela fábrica. E, provavelmente, quando estava por Campo Maior também não haveria dia em que não fosse lá. Era mais um filho que ele tinha, a fábrica, que procurava cuidar e estimar, mas, sobretudo, procurando sempre a inovação e a melhoria, seguindo a premissa de a tecnologia continuar a ser um apoio à mão de obra, como sempre foi. Caminhos que continuamos a seguir nos dias de hoje.